Là một trong những đơn vị đi đầu trong phong trào thi đua sáng kiến, cải tiến hoạt động sản xuất, CBNV VAECO đã, đang không ngừng nỗ lực sáng tạo, góp phần nâng cao hiệu suất công việc, tiết kiệm chi phí. Mới đây nhất anh Cao Minh Nam cùng anh các anh Nguyễn Đăng Đô, Tô Quang Minh, chuyên viên tổ Hệ Thống, Phòng Kỹ thuật Máy bay, Ban Kỹ thuật, Công ty VAECO đã tạo nên sáng kiến dập placard trên elextric box đội tàu bay Airbus 320 và Airbus 321, giúp VNA – VAECO tiết kiệm gần 250 triệu đồng mỗi năm.

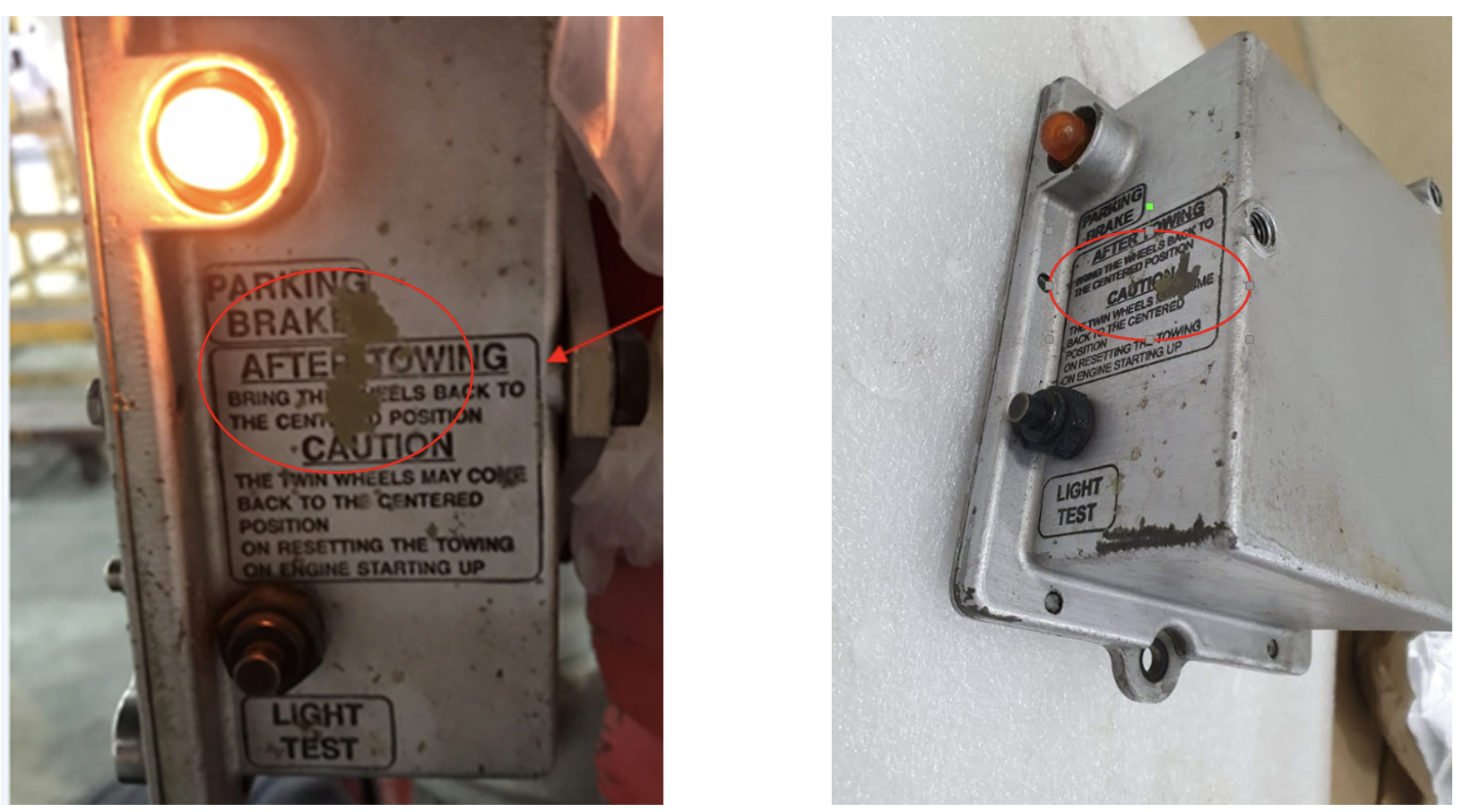

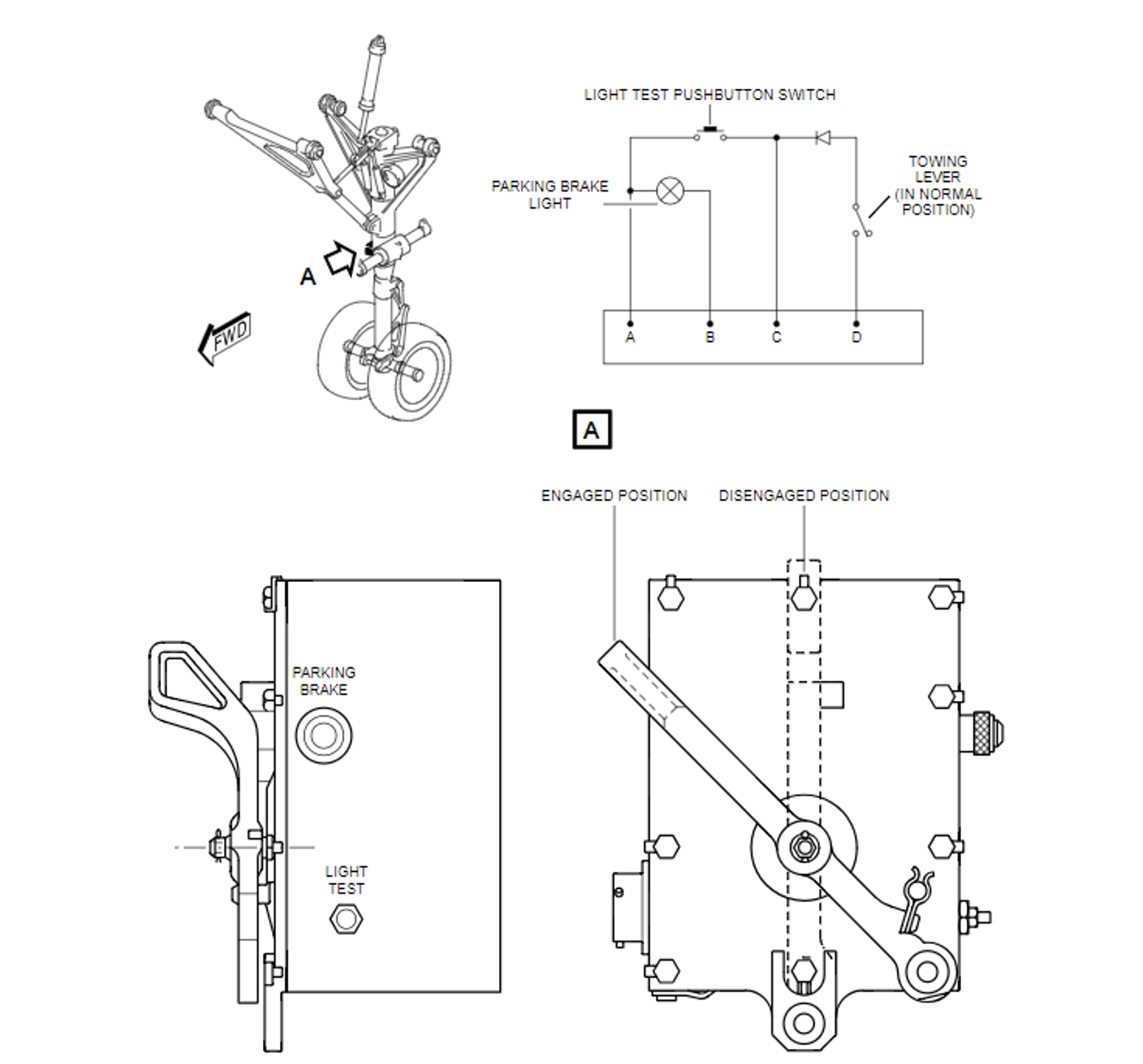

Electric box trên đội bay A321 là thiết bị hỗ trợ kéo dắt máy bay, trên bề mặt thiết bị có dán, dập các cảnh báo để đảm bảo việc kéo dắt không xảy ra sự cố.

Trong quá trình khai thác, các cảnh báo trên electric box trên đội A321 hay mờ hoặc hỏng ảnh hưởng đến quá trình kéo dắt. Với lỗi mờ placard mặc dù tính năng của thiết bị không bị ảnh hưởng nhưng phải bắt buộc thay trong vòng 10 ngày. Những trường hợp này phải tháo để gửi shop của nhà sản xuất máy bay để sơn và dán, dập lại placard lại mặc dù tính năng sử dụng của thiết bị ko bị ảnh hưởng. Với mỗi item được gửi đi làm lại, chi phí khoảng 1000 USD.

Được biết, từ sau khi Covid, thị trường hàng không phục hồi, tàu bay được sử dụng liên tục dẫn đến việc electric box trên đội A321 bị mờ, hỏng rất nhiều. Mỗi lần thay để dập lại placard phải chờ quay vòng mất 2 tuần hoặc hơn (do phải gửi đi shop ở nước ngoài) dẫn đến việc cung ứng vật tư bị ảnh hưởng và phát sinh thêm chi phí khi yêu cầu STA cung ứng cho đội bay.

“Đặc biệt khi gửi thiết bị sang shop ở nước ngoài sẽ làm chậm khả năng cung ứng và làm tăng chí phí trong quá trinh bảo dưỡng”, anh Nam chia sẻ.

Sau khi nắm được vấn đề từ các bộ phận, phòng Kỹ thuật máy bay đã nghiên cứu quy trình để sửa lại các lỗi này, tuy nhiên một số bước không thể làm được do VAECO không đủ năng định, dụng cụ để thực hiện theo đúng quy trình của nhà sản xuất.

“Theo đúng quy trình của nhà sản xuất thì muốn dập lại placard phải tháo hết các bộ phận bên trong electric box sau đó nung trong lò với nhiệt độ cao để làm khô placard. Công việc này VAECO không thể làm được do đòi hỏi độ chính xác cũng như tool chuyên dụng. Việc khó nhất là phải tìm được phương án triển khai phù hợp để có thể thực hiện được ở VAECO mà vẫn đảm bảo được tính năng của thiết bị không bị ảnh hưởng trong quá trình sửa chữa” – anh Nam bày tỏ.

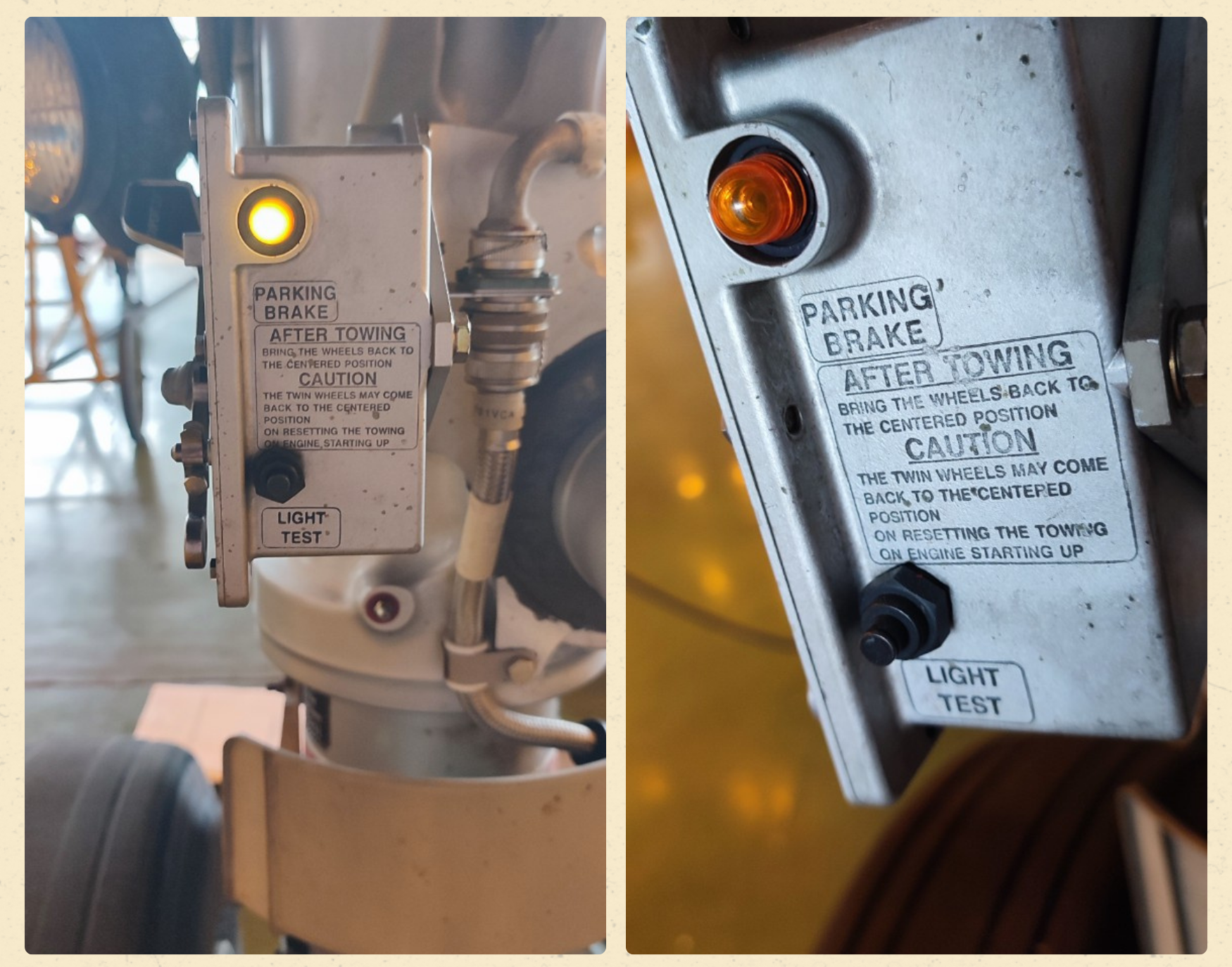

Tuy nhiên, không nản lòng trước những khó khăn, phát huy tinh thần sáng tạo của người VNA, để có thể thực hiện dập placard ở VAECO, nhóm nghiên cứu đã đưa ra các bước thay thế dựa trên ý kiến của nhà sản xuất kết hợp với tool có sẵn, để viết quy trình phù hợp với điều kiện và khả năng thực hiện công việc tại hai cơ sở bảo dưỡng Hà Nội và TP.HCM.

Để thực hiện và hoàn thành được công việc, nhóm nghiên cứu đã tìm hiểu sâu hơn về kết cấu của thiết bị, trao đổi thêm với các chuyên gia của nhà sản xuất thiết bị. Đồng thời tìm hiểu trong kho của VAECO có những thiết bị nào đáp ứng được ý tưởng của nhóm nghiên cứu. Sau khi tổng hợp toàn bộ tài liệu, quy trình cùng với tool phù hợp, nhóm nghiên cứu đã viết một quy trình dập placard phù hợp với điều kiện của VAECO.

Sau 9 tháng nghiên cứu, tìm hiểu, viết quy trình và thử nghiệm, sáng kiến dập placard trên elextric box đội tàu bay A320, A321 – “Made by VAECO” đã hoàn thành, giúp công ty tiết kiệm chi phí lên tới 1.000 USD trên mỗi placard. Riêng trong năm 2023, sáng kiến này đã giúp VAECO tiết kiệm 10.000USD. Và thành quả lớn nhất chính là sáng kiến này giúp cho VAECO chủ động được việc sửa chữa hỏng hóc liên quan đến placard trên các tàu bay Airbus 320 và Airbus 321.

Được biết, nhóm nghiên cứu đang nghiên cứu để áp dụng để xử lý các hỏng hóc tương tự cho tàu to như Boeing 787 và Airbus A350.

Là một trong những đơn vị đẩy mạnh về công tác thi đua sáng kiến, cải tiến năng suất lao động của VNA, với anh Nam và các đồng nghiệp tại VAECO, việc liên tục tìm tòi, nghiên cứu các sáng kiến giúp cải thiện công việc hàng ngày dường như đã trở thành một thói quen thường nhật. Và để có được điều đó, đòi hỏi sự chỉ đạo, quan tâm sát sao trong toàn bộ hệ thống, đặc biệt là lãnh đạo các cấp.

Chia sẻ về thành quả của nhóm, anh Nam bày tỏ, “Trong quá trình làm việc cũng như công tác sáng kiến, cán bộ và lãnh đạo Ban Kỹ thuật rất khuyến khích và tạo điều kiện để anh em có thể đưa ra những biện pháp nâng cao hiệu quả công việc. Tròn 10 năm mình gắn bó với VAECO, những chiếc máy bay như những người bạn thân quen và từng bộ phận khi hỏng hóc, đối với kỹ sư, thợ máy như mình đều rất trăn trở, làm sao để sửa chữa một cách chuẩn chỉnh, chính xác nhất đúng với yêu cầu của nhà sản xuất nhưng ít tốn kém và ít mất thời gian nhất. Bởi mỗi ngày trôi qua, tàu bay không được đưa vào khai thác là kéo theo rất nhiều chi phí khác. Đó là động lực để anh em VAECO luôn nỗ lực để sáng tạo, cải tiến năng suất lao động và làm lợi cho công ty”.

Trong bối cảnh TCT đang trải qua những khó khăn, thách thức, với tâm huyết và nỗ lực không ngừng, anh chị em kỹ sư, thơ máy, CBNV VAECO đã tạo ra những sáng kiến và cải tiến quan trọng không chỉ mang lại lợi ích kinh tế cho công ty mà còn góp phần vào thành công chung trên hành trình hồi phục đầy mạnh mẽ của Hãng hàng không Quốc gia Việt Nam.