Nỗ lực biến điều “không thể” thành “có thể”

Ngày nay, máy bay là phương tiện vận tải hiện đại có độ an toàn cực cao và xác suất rủi ro cực thấp nếu so sánh với các loại hình giao thông vận tải khác. Với đặc thù là phương tiện vận tải hiện đại hoạt động chủ yếu trên không trung, máy bay đòi hỏi phải đảm bảo tính kỹ thuật rất khắt khe trong chế tạo, vận hành và bảo dưỡng. Trong đó, bánh máy bay là một bộ phận cực kỳ quan trọng trong quá trình vận hành ban đầu của máy bay.

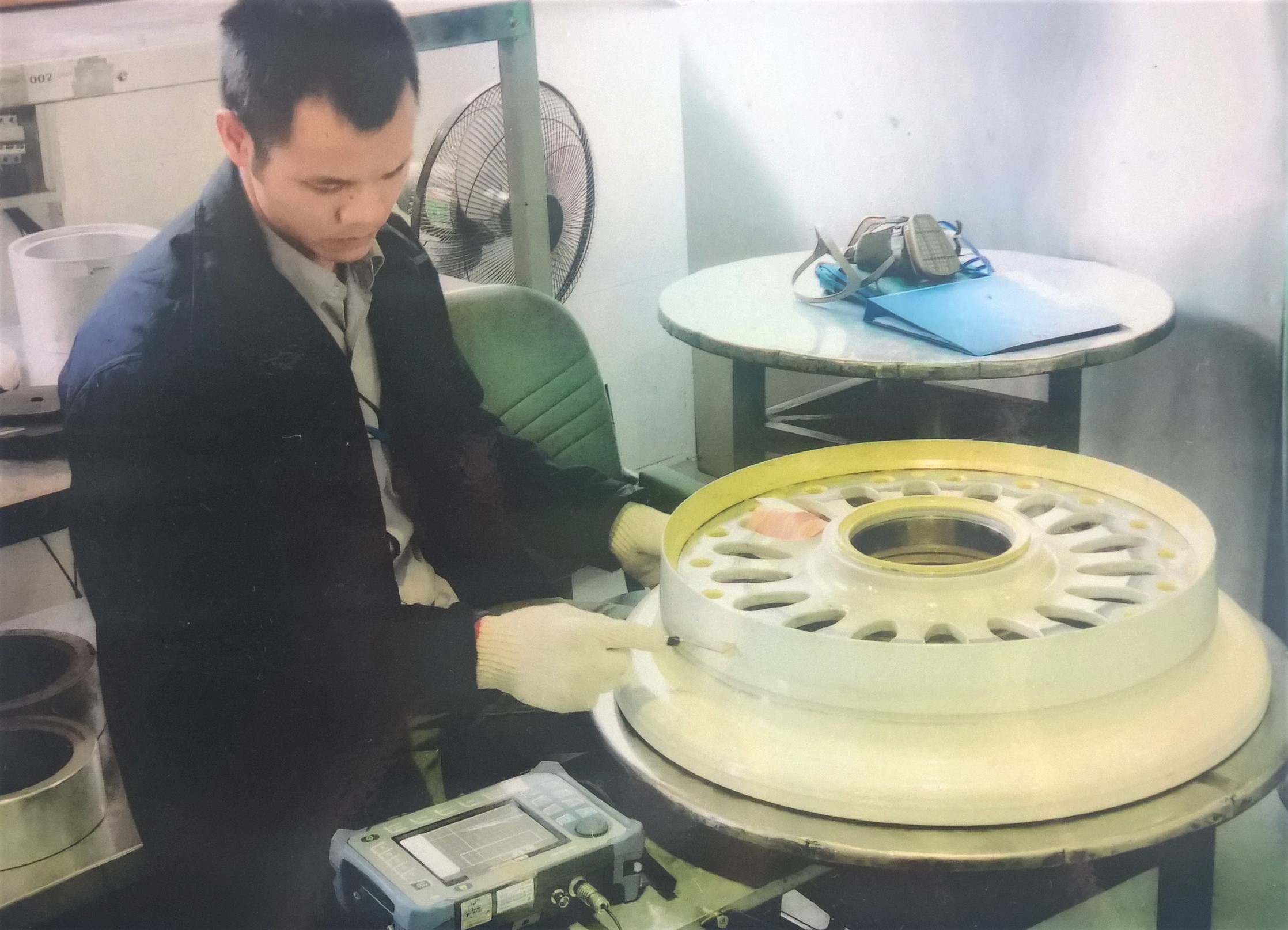

Trong ba bộ phận quan trọng cấu tạo thành bánh máy bay bao gồm lốp, tang trống và phanh thì tang trống là một trong những điểm khó bảo dưỡng nhất. Nhớ lại khi mới gia nhập VNA, thời điểm bắt đầu làm việc tại Phòng Bảo dưỡng Thiết bị máy bay, thuộc Xí nghiệp máy bay A76, sau này là VAECO cũng là lúc anh Lương Tống Linh có cơ hội được tiếp cận và làm kỹ thuật về mảng bảo dưỡng bánh xe.

“Tại thời điểm đó, năng lực bảo dưỡng của xưởng còn rất thấp, chỉ dừng lại ở việc thay vỏ lốp bánh xe A320, A321 và diện tích nhà xưởng khá nhỏ; toàn bộ công việc liên quan đến đại tu tang trống không thực hiện được và phải chuyển vào trong Hồ Chí Minh để thực hiện, tốn rất nhiều chi phí vận chuyển”.

Sau khi tìm hiểu thì anh Linh được biết để thực hiện việc đại tu cần nhiều trang thiết bị. Để đầu tư dây chuyền đồng bộ mua của nước ngoài như tại Hồ Chí Minh rất tốn kém, trong khi ở trong nước chưa có đơn vị nào cung cấp được. Đây cũng chính là rào cản lớn nhất trong việc triển khai đại tu tang trống tại Hà Nội bên cạnh các yếu tố khác như mặt bằng, nhân lực… Nhiều giải pháp được đưa ra như mua trang bị dần các thiết bị… nhưng đều không đạt đến đích cuối cùng là xây dựng được cơ sở đảm bảo năng lực đại tu tại Hà Nội.

Không từ bỏ, trong quá trình hoạt động bảo dưỡng, anh Tống Linh cùng các đồng nghiệp từng chút một xây dựng các yếu tố tiền đề cho việc bảo dưỡng đại tu tang trống.

“Đơn vị mình đã nghiên cứu cùng với đối tác tự chế tạo được thiết bị kiểm tra không phá huỷ nhỏ với chi phí rất thấp so với mua ngoài. Đồng thời quy hoạch mặt bằng của VAECO cũng có đề xuất với các cấp lãnh đạo bố trí quỹ nhà xưởng. Và khoảng năm 2014, mình đề xuất với lãnh đạo, đơn vị mình có khả năng triển khai được việc đại tu, phương án triển khai là nghiên cứu, gia công chế tạo trong nước thay vì mua dây chuyền trọn gói từ nước ngoài”.

Những “vật cản” trên hành trình nghiên cứu

Mất khoảng thời gian 1 năm, cùng với sự ủng hộ của các cấp lãnh đạo, đầu năm 2016 Cục HKVN chính thức phê chuẩn chấp thuận năng định bảo dưỡng. Tuy nhiên, quá trình áp dụng, triển khai thực tế “vấp phải” khá nhiều vấn đề.

Thử thách đầu tiên chính là việc triển khai đào tạo nhân viên thực hiện đại tu. “Việc đào tạo thời gian này phải thực hiện trong Tp. Hồ Chí Minh nên việc bố trí nhân lực học gặp nhiều khó khăn do một mặt phải đảm bảo duy trì sản xuất, một mặt phải có đủ thời gian học lý thuyết lẫn thực hành”.

Nhờ sự ủng hộ, chỉ đạo sát sao của lãnh đạo, cũng như phối hợp của các đơn vị chức năng trong công ty (Trung tâm đào tạo, giáo viên, Văn phòng, Trung tâm Bảo dưỡng Thiết bị Hồ Chí Minh…) nên 100% các nhân viên được đào tạo đáp ứng yêu cầu của Cục HKVN và được phê chuẩn thực hiện công việc.

Bên cạnh đó, về mặt công nghệ, thời gian đầu để tiết kiệm chi phí đầu tư nên sử dụng công nghệ dùng hoá chất để tẩy sơn trên tang trống. Tuy thực hiện đầy đủ theo hướng dẫn của nhà sản xuất nhưng không đạt được chất lượng như mong muốn khi một lớp mỏng sơn lót vẫn còn trên bề mặt. Mặc dù không phải tất cả tang trống đều bị mà chỉ khoảng 20-30%, thậm chí mắt thường không nhìn thấy được nhưng khi soi chiếu trên các thiết bị chuyên môn thì vẫn còn, dẫn tới không thực hiện được việc kiểm tra không phá huỷ.

“Việc đại tu phải dừng lại một thời gian để rà soát, nhà sản xuất cũng không có giải pháp gì hơn chỉ nói cần máy tẩy sơn bằng hạt nhựa mới đảm bảo tẩy hết hoàn toàn lớp sơn mà vẫn giữ lại được lớp oxit nhôm bảo vệ bề mặt. Mua máy từ nước ngoài thì đắt nên mình cùng các anh em kỹ thuật của xưởng nghiên cứu các yêu cầu của tài liệu bảo dưỡng, tìm kiếm các cơ sở gia công đáp để tiến hành tự gia công thiết bị tẩy sơn tại Việt Nam và đã chế tạo thành công với chi phí khoảng 20%”.

Sức mạnh đến từ tinh thần tập thể

Trong quá trình hoạt động, dây chuyền được cải tiến liên tục nhằm khắc phục các điểm chưa phù hợp, nâng cao năng suất và hiệu quả. Đến năm 2017, dây chuyền đi vào sản xuất ổn định, khai thác tốt các tính năng, công suất đáp ứng nhu cầu đại tu tang trống A321 của VNA tại đầu Hà Nội. Chất lượng bảo dưỡng luôn đảm bảo đáp ứng tiêu chuẩn.

“Năm 2019, toàn bộ dây chuyền và năng định được chuyển giao sang công ty liên doanh Bảo dưỡng thiết bị VSTEA và vẫn hoạt động tốt cho tới nay. Để thực hiện thành công giải pháp này, mình thấy quan trọng nhất đó là sự mạnh dạn của anh em làm kỹ thuật và sự tin tưởng, sát sao, quyết đoán của các cấp lãnh dạo đối với các anh em kỹ thuật”.

Theo anh Linh, công tác bảo dưỡng máy bay, thiết bị máy bay của Việt Nam vẫn còn nhiều dư địa phát triển, còn nhiều lĩnh vực có thể thực hiện được ở trong nước với chi phí thấp hơn nhiều so với gửi đi nước ngoài thực hiện.

“Tuy mình không còn trực tiếp phụ trách kỹ thuật mảng bảo dưỡng bánh xe, chuyển sang lĩnh vực khác nhưng vẫn là con người kỹ thuật vẫn luôn tìm tòi nghiên cứu cách làm hiệu quả nhất, chi phí thấp nhất để triển khai công việc.”

Tự nhận bản thân chỉ là người thường xuyên theo dõi dự án, khi các yếu tố hội tụ thì đề xuất phương án, giải pháp, anh Linh cho rằng bản thân không thể tự làm được sáng kiến và giải pháp trên mà đó là sự kết hợp của rất nhiều các đơn vị, rất nhiều đồng nghiệp cũng như các cấp lãnh đạo.

“Đối với sự phát triển của VNA Group cũng như ngành kỹ thuật, mình rất mong muốn sự tin tưởng của các cấp lãnh đạo sẵn sàng giao trọng trách, nhiệm vụ tới anh chị em nhân viên nói chung, kỹ thuật nói riêng. Mỗi người cũng cần dám nghĩ, dám đề xuất nhưng trên cơ sở phân tích, đánh giá chính xác, thấu đáo, toàn diện vấn đề”.

Sáng kiến đại tu tang trống máy bay ghi nhận sự tham gia đóng góp của nhiều thành viên trong VAECO.

Xin được gửi lời cảm ơn tới:

1. Nhóm thiết bị kiểm tra NDT có thêm sự tham gia của:

– Anh Vũ Dũng Kỳ – Phó Quản đốc, Phân xưởng Thiết bị kiểm tra.

– Anh Nguyễn Văn Dũng – Chuyên viên tổ Kế hoạch thuộc Trung tâm Phục vụ Bảo dưỡng Hà Nội (thời điểm làm thuộc tổ Kỹ thuật, thuộc Phòng Kỹ thuật, Trung tâm Bảo dưỡng Thiết bị Hà Nội).

– Anh Lê Hồng Phước – Kỹ sư tổ Gia công cơ khí, Phân xưởng Sản xuất chế tạo, Trung tâm Phục vụ Bảo dưỡng Hà Nội.

2. Nhóm Xưởng bảo dưỡng, máy tẩy sơn có thêm sự tham gia của:

– Anh Phạm Anh Tuấn – Phó Quản đốc Phân xưởng (hiện tại làm Trưởng phòng Kỹ thuật – Công ty liên doanh VSTEA).

– Anh Trần Thanh Doanh – Kỹ sư bảo dưỡng bánh xe (hiện tại làm chuyên viên phòng Kỹ thuật – Công ty liên doanh VSTEA).

3. Nhóm thiết bị hút bụi sơn có thêm sự tham gia:

– Anh Đinh Tuấn Hải – Tổ phó Tổ BD Bánh xe (hiện tổ trưởng Bảo dưỡng bánh xe – Công ty liên doanh VSTEA).

4. Nhóm trang thiết bị phụ trợ, có thêm sự tham gia:

– Anh Lê Hồng Phước – Kỹ sư tổ Gia công cơ khí, Phân xưởng Sản xuất chế tạo, Trung tâm Phục vụ Bảo dưỡng Hà Nội.

– Các anh em nhân viên của tổ gia công cơ khí.

5. Nhóm liên quan đến đào tạo, huấn luyện có sự tham gia của:

– Ông Đỗ Lưu Xuân Vũ, Phó Giám đốc Trung tâm Phục vụ Bảo dưỡng Hồ Chí Minh (Giáo viên).

– Các cán bộ nhân viên thuộc Xưởng Bảo dưỡng Bánh xe cụm phanh Hồ Chí Minh hỗ trợ trong quá trình huấn luyện thực hành.

– Trung tâm đào tạo – VAECO (tại Hồ Chí Minh).

6. Quy hoạch, bố trí mặt bằng có thêm sự tham gia, góp ý, phê duyệt của:

– Lãnh đạo Công ty,

– Lãnh đạo Trung tâm.

7. Nhóm làm thủ tục phê chuẩn năng định, có thêm sự tham gia hỗ trợ:

– Các chuyên viên phòng Kỹ thuật

– Kỹ sư Bảo dưỡng của Phân xưởng Thiết bị máy bay.