5S là nền tảng cơ bản để thực hiện một hệ thống sản xuất chất lượng. 5S được bắt nguồn từ ý kiến: “Nếu làm việc trong một môi trường lành mạnh, sạch đẹp, thoáng đãng, tiện lợi thì tinh thần sẽ thoải mái hơn, năng suất lao động sẽ cao hơn”.

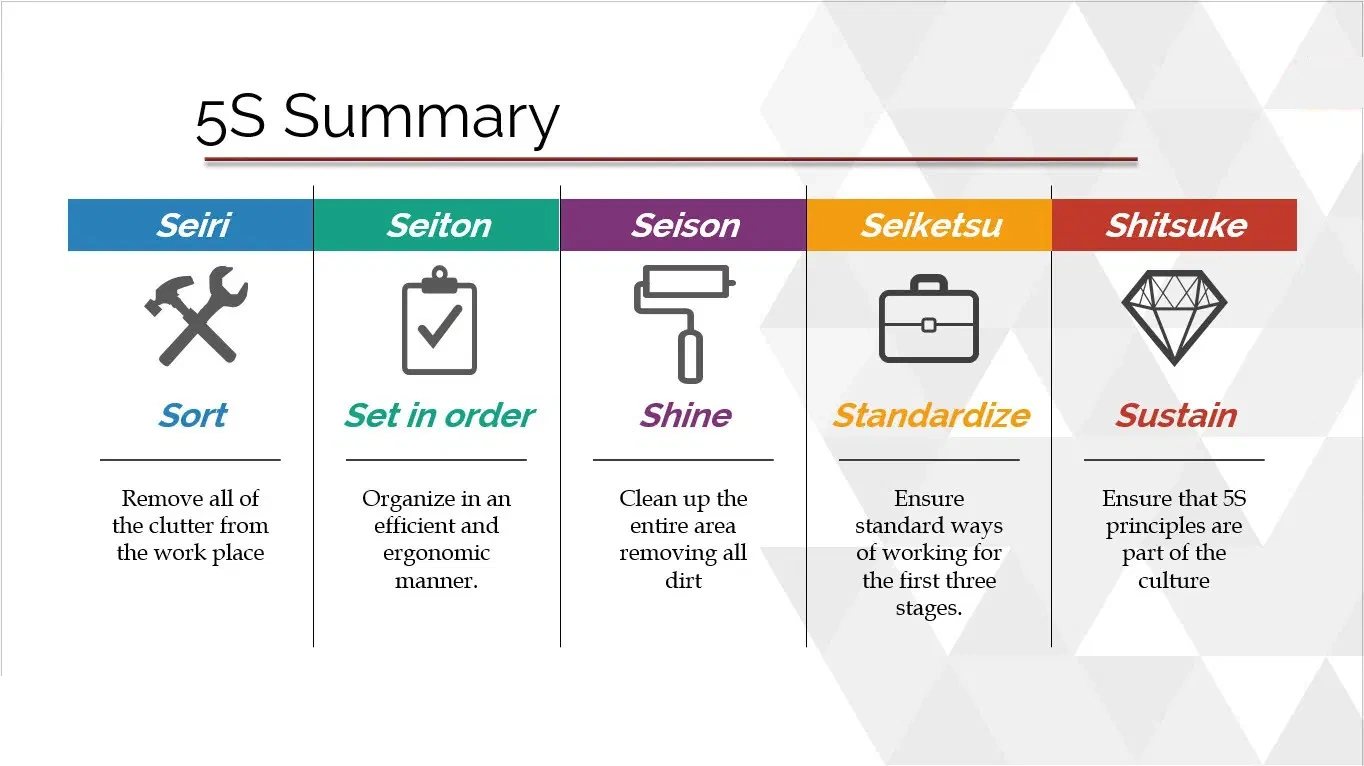

Đây là phương pháp quản lý sản xuất theo nguyên tắc của Nhật Bản, được viết tắt bởi 5 từ trong tiếng Nhật: Seiri (Sàng lọc) – Seiton (Sắp xếp) – Seiso (Sạch sẽ) – Seiketsu (Săn sóc) – Shitsuke (Sẵn sàng). Bắt nguồn từ Nhật Bản vào năm 1993, mô hình 5S cho tới thời điểm hiện tại vẫn phát huy vai trò to lớn, tác động tích cực đến hiệu suất làm việc của tổ chức.

Seiri (Sàng lọc)

Sàng lọc (Seiri) là bước đầu tiên trong quy trình 5S, tập trung vào việc loại bỏ những thứ không cần thiết tại khu vực làm viecj, sản xuất. Mục tiêu của công đoạn này là chỉ lưu trữ những vật dụng, nguyên liệu, thiết bị và máy móc cần thiết cho công việc hàng ngày. Mọi thứ không cần hoặc chưa cần sử dụng đến được tách ra và quyết định loại bỏ hoặc chờ sử dụng và tái sử dụng trong tương lai.

Để thực hiện yếu tố, cần xem xét kỹ lưỡng đối với tất cả các vật dụng hiện có tại nơi làm việc. Sau đó, việc phân chia chúng theo từng loại, nhóm giúp người lao động dễ dàng quản lý hơn. Bước “Sàng lọc” cũng cần được thực hiện định kỳ, có thể là hàng tuần, hàng tháng hoặc theo đợt kiểm tra quy định. Tùy thuộc vào đặc thù của doanh nghiệp, việc thực hiện có thể linh hoạt theo các chu kỳ khác nhau như hàng tuần, hàng tháng hoặc hàng quý.

Seiton (Sắp xếp)

Sau giai đoạn sàng lọc, khi các vật dụng, đồ dùng và nguyên vật liệu đã được phân loại thành từng nhóm như nguyên vật liệu thô, đã qua xử lý, vật dụng thành phẩm hoặc chưa thành phẩm, bước tiếp theo là sắp xếp chúng một cách khoa học tại các khu vực cụ thể.

Quy trình sắp xếp này là vô cùng quan trọng, yêu cầu việc tổ chức và phân bổ sao cho mọi thứ ở đúng vị trí. Mục tiêu là tạo ra một hệ thống sắp xếp có tổ chức, giúp người lao động dễ nhận biết, dễ lấy, và khi sử dụng xong, dễ trả lại đúng vị trí ban đầu.

Khi thực hiện “Seiton”, việc đánh dấu và nhận biết từng khu vực hoặc vị trí của vật dụng là cực kỳ quan trọng. Điều này giúp tăng cường kỷ luật và tuân thủ từ phía người lao động, giảm thiểu sai sót, tiết kiệm thời gian và làm cho công việc diễn ra một cách trơn tru. Kết quả là tăng cường hiệu suất và tạo điều kiện làm việc hiệu quả hơn.

Seiso (Sạch sẽ)

Bước thứ ba của quy trình 5S là SEISO, tập trung vào việc duy trì sự sạch sẽ và gọn gàng trong mọi khía cạnh của nơi làm việc. Tất cả, từ thiết bị, máy móc, cho đến dụng cụ lớn nhỏ, đều phải được giữ gìn sao cho luôn đảm bảo vệ sinh và sạch sẽ.

Công đoạn này cũng cần được thực hiện định kỳ và được coi là một phần quan trọng của chu trình 5S. Sự giữ gìn vệ sinh không chỉ giúp bảo vệ sức khỏe của người lao động mà còn tạo ra một môi trường làm việc sạch sẽ, lành mạnh và thoải mái. Một môi trường làm việc như vậy không chỉ tăng cường sự hài lòng và tinh thần làm việc của người lao động mà còn đóng góp vào sự hiệu quả và chất lượng của công việc hàng ngày.

Seiketsu (Săn sóc)

Bước thứ tư trong quy trình 5S là “Seiketsu”, chú trọng vào việc duy trì và chăm sóc liên tục cho 3S đầu tiên (Sàng lọc, Sắp xếp, và Sạch sẽ). Seiketsu nhấn mạnh vào việc quy định rõ ràng trách nhiệm của từng thành viên trong doanh nghiệp, đảm bảo mọi người đều tham gia vào bộ tiêu chuẩn 5S. Các biện pháp này không chỉ bảo đảm tính liên tục và hiệu quả của hệ thống 5S mà còn giúp tạo ra một tinh thần tự giác và trách nhiệm trong việc duy trì môi trường làm việc ổn định và sạch sẽ.

Shitsuke (Sẵn Sàng)

Mục tiêu chính của quy trình Shitsuke (Sẵn Sàng) là xây dựng ý thức tự giác cho mỗi nhân viên lao động, nhằm nhấn mạnh sự quan trọng và cần thiết của 5S đối với năng suất và thành công của doanh nghiệp. Bằng cách này, mỗi người lao động sẽ phát triển lòng tự giác, yêu công việc của mình, và coi máy móc, dụng cụ, cũng như nơi làm việc như một phần thân thuộc, tăng cường lòng chủ động, tuân thủ và sự nghiêm túc trong công việc hàng ngày.

5S không chỉ giúp giải quyết vấn đề tâm lý mà còn cải thiện điều kiện lao động và tạo ra một không khí làm việc tích cực trong tập thể. Phương pháp này đơn giản, dễ hiểu, thực hiện đơn giản và chi phí thực hiện ít tốn kém, nhưng lại mang lại hiệu quả lớn trong việc huy động lực lượng lao động.

Bằng cách tập trung vào năm nguyên tắc cơ bản – Sàng lọc (Seiri), Sắp xếp (Seiton), Sạch sẽ (Seiso), Săn sóc (Seiketsu) và Sẵn sàng (Shitsuke), 5S không chỉ giúp cải thiện môi trường làm việc mà còn tạo điều kiện cho sự nâng cao năng suất và giảm lãng phí.

Đối với tổ chức, 5S không chỉ là một phương pháp quản lý hiệu quả mà còn là một công cụ tinh thần, giúp tạo ra một tinh thần tự giác, trách nhiệm và sẵn sàng hỗ trợ lẫn nhau trong công việc hàng ngày. Đồng thời, việc duy trì và thực hiện 5S mang lại sự tiết kiệm và tăng cường giá trị sản phẩm và dịch vụ.